Первый этап: замешиваем фарфоровое тесто

Для приготовления фарфора смешивают воду и три основных компонента: каолин (белая глина), кварц и полевой шпат. Так формируется пластичная фарфоровая паста.

Формула классического твёрдого фарфора обычно выглядит так: около 50% каолина и по 25% кварца и полевого шпата. Их пропорции в составе могут отличаться в зависимости от производителя. Так, например, мейсенский фарфор примерно на 67% состоит из каолина.

Каждый компонент в составе отвечает за определенные свойства фарфора. Каолин придаёт материалу ярко выраженный белый цвет и прочность. За счёт полевого шпата фарфор становится похожим на стекло и приобретает характерную полупрозрачность. Кварц же уплотняет его, повышая прочность и долговечность изделия.

Самый ценный компонент в составе фарфора — каолин (белая глина). Этот минерал добывается по всему миру, но крупные месторождения качественного сырья встречаются крайне редко. В каждой стране, которая славится производством фарфора, есть свои центры добычи хорошего сырья. В Китае ценится каолин из округа Цзиндэчжэнь, в Германии — из окрестностей Мейсена, а во Франции — из Лиможа.

Важно, чтобы глина для фарфора была хорошо очищена — только так можно получить на выходе красивый белоснежный материал. Поэтому каолин проходит несколько этапов очистки ещё до отправки мануфактурам: его измельчают в порошок, промывают, несколько раз очищают от примесей, а затем сушат и отправляют на производство.

Сами фабрики чаще всего очищают глину дополнительно. В том числе от частиц железа, которые часто встречаются в природных месторождениях. Эти элементы могут оставлять на фарфоре коричневые пятна после обжига. Для их удаления используют специальное оборудование, например, магнитные сепараторы, которые притягивают частички железа.

Многоэтапная очистка делает процесс производства сложным и более дорогим по сравнению с другими видами керамики.

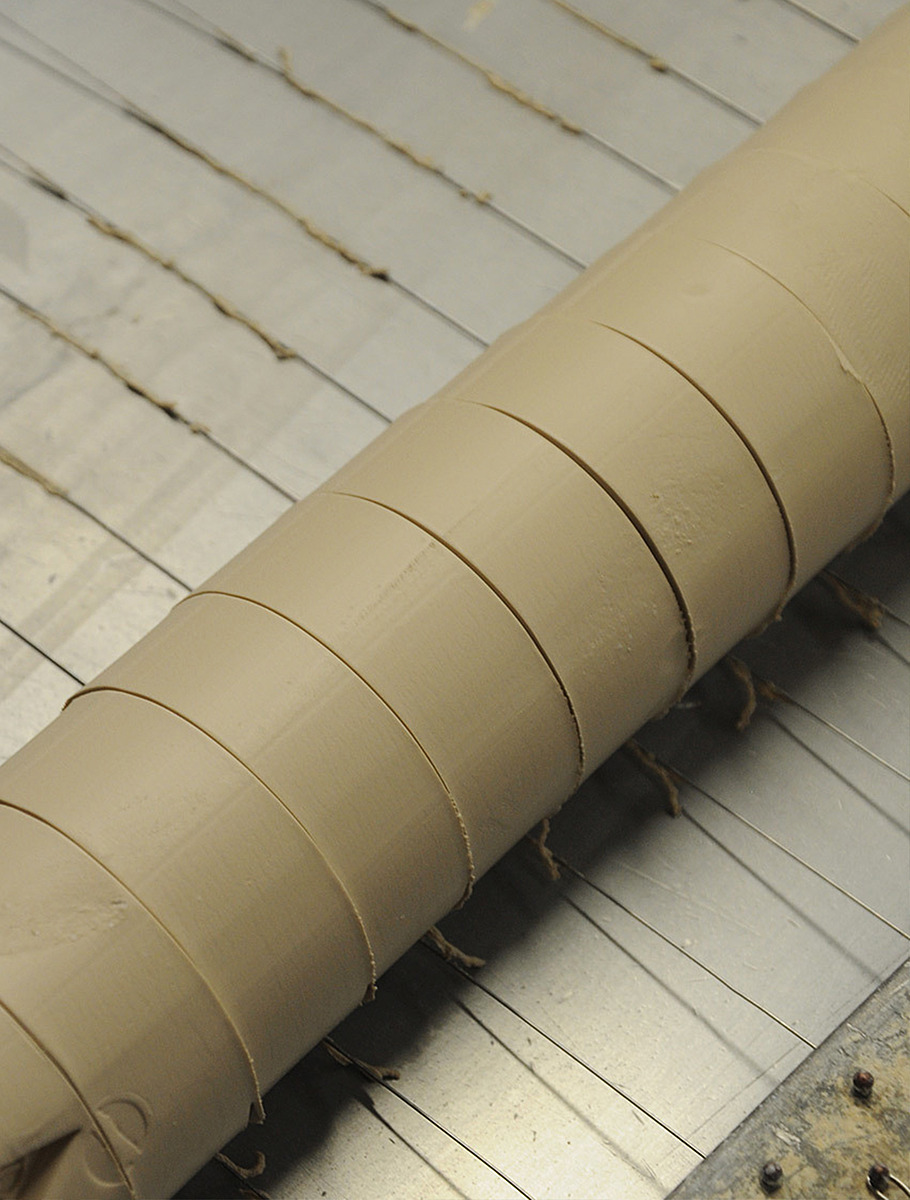

После того, как сырьё прошло все этапы предварительной подготовки, можно приступать к замешиванию фарфорового «теста». Три минерала смешивают с водой до однородной консистенции, а получившуюся массу спрессовывают в плотные пластины, чтобы было удобно хранить.

В дальнейшем эти глиняные пластины нарезают на порции и используют для формирования будущих изделий. В зависимости от технологии изготовления фарфора может потребоваться жидкая паста — тогда фарфоровое тесто дополнительно разводят с водой до нужной консистенции.

Второй этап: придаём изделию форму

Есть разные техники придания формы посуде. На современных производствах чаще всего используют шликерное литьё и пластическое формование.

Шликер — это жидкая фарфоровая масса, которую заливают в заранее подготовленные гипсовые формы. Благодаря пористой структуре гипс быстро впитывает влагу, и шликер постепенно затвердевает, формируя стенки будущего изделия.

Чтобы масса распределялась равномерно и не оседала на дне, форму заливают до краёв. Когда стенки достигают нужной толщины, остатки шликера сливают.

Так изготавливают полую посуду и предметы сложной формы — чайники, вазы, супницы. Литьём также создаются мелкие детали, например, ручки и носики для чайников.

Каждая гипсовая форма выдерживает от 70 до 140 использований. Их изготовление тоже важный этап производства, ведь любые дефекты отразятся на готовом изделии. Форма должна быть безупречной, поэтому на её создание могут потребоваться месяцы.

Мастера Rosenthal разрабатывают эскизы будущих форм совместно с дизайнерами. Сначала вручную создаётся мастер-модель, которая затем служит основой для производства рабочих гипсовых форм. Мастер-модели делают немного больше реальных размеров изделия — примерно на 12%, чтобы компенсировать усадку фарфора при обжиге.

Иногда производители применяют 3D-моделирование для точности замеров. На Императорском фарфоровом заводе мастер-модель сканируют, оцифровывают и отправляют на 3D-печать. Это упрощает изготовление сложных изделий, требующих высокой детализации.

Для второго способа формования берут пасту погуще. Её укладывают в полую гипсовую форму и ставят на гончарный круг. Сверху опускается пресс-шаблон (специальный разравнивающий диск), который распределяет пасту по форме и задаёт толщину стенок. Похожим образом можно использовать выпуклую гипсовую форму: в этом случае фарфоровую пасту выкладывают на неё и раскатывают по форме, как пластилин. Это делается вручную или при помощи пресс-шаблона.

Такой метод подходит для изготовления посуды простой формы — чашек, тарелок и других изделий без замысловатых изгибов.

Иногда уже на этом этапе мастер может нанести узоры на посуду. Например, на одной из фабрик в Цзиндэчжэне используют шаблон с вырезанным на нём рисунком. Его вдавливают в глину, чтобы перенести на изделие орнамент.

После формования посуде необходимо подсохнуть — от 12 до 24 часов в зависимости от размера. Затем мастера шлифуют поверхность, приклеивают ручки и носики, тщательно очищают и отправляют на первый обжиг.

Третий этап: отправляем фарфор в печь и глазируем

Изготовление фарфора предполагает многократный обжиг при высокой температуре. Первый обжиг обычно проводят при температуре 950-980 градусов.

Лиможский бренд J.L.Coquet обжигает посуду при 980 градусах. Изделия находятся в печи примерно 16 часов, а затем их оставляют «отдыхать» еще минимум на сутки.

Обжиг фарфора — это длительный процесс. Посуда может находиться в печи в общей сложности до нескольких дней. Медленный обжиг гарантирует, что изделия не повредятся в процессе.

Раньше для обжига посуды использовали большие дровяные печи. Поддерживать температуру в них на нужном уровне не удавалось, поэтому изделия часто трескались и ломались. Современные газовые печи оснащены специальными контроллерами и датчиками. Они позволяют поддерживать нужную температуру.

После первого обжига фарфор становится пористым, и это позволяет глазури лучше на нем закрепиться. Сама глазурь состоит из тех же компонентов, что и фарфоровая паста, правда, в других пропорциях (больше полевого шпата и кварца, меньше каолина).

Речь идет о прозрачной глазури, но встречается также и цветная. В неё добавляют оксиды различных металлов, чтобы при обжиге получить желаемый цвет. Например, оксид меди даёт зелёный, а оксид железа — от янтарного до коричневого.

Коллекции с цветной глазурью выпускают некоторые производители, среди них немецкая фабрика Thomas (дочерний бренд Rosenthal) — это серия функциональной посуды Loft Colour, вдохновлённая скандинавским стилем.

Перед нанесением глазури изделие обязательно нужно очистить, потому что любая пыль будет очень заметна.

Мастера вручную окунают каждый предмет в большой чан с глазурью. Посуду держат за основание и слегка проворачивают в руке, чтобы глазурь распределилась по стенкам внутри и снаружи. Требуются годы практики, чтобы обучиться этим жестам, ведь важно не уронить изделие и распределить глазурь равномерно.

Глазури дают подсохнуть, а затем на дно изделия ставят клеймо. Пока фарфор выглядит матовым, но после второго обжига глазурь придаст ему красивый блеск.

Иногда фарфор не покрывают глазурью и сразу отправляют на второй обжиг. Тогда он остаётся матовым и внешне напоминает мрамор. Такой фарфор называют бисквитным. Он часто встречается у современных брендов. Например, коллекции Boreal Satin или Bahia Moonstone от французского бренда Degrenne — посуда, в которой покрытый глазурью фарфор сочетается с элементами «бисквита».

Изделие снова очищают от пыли и отправляют в печь — на второй обжиг. На этот раз температура обжига значительно выше. У большинства брендов, таких как Meissen, Rosenthal, Bernardaud, она достигает 1400 градусов.

Фарфор отправляют в печь на 23-24 часа. После обжига печь остается закрытой ещё около десяти часов, пока не остынет. Но даже после этого изделия внутри остаются чрезвычайно горячими, поэтому их дополнительно охлаждают ещё несколько часов. Затем фарфор готов к следующему этапу — декорированию.

Четвёртый этап: наносим рисунок и проводим финальный обжиг

Рисунок на фарфор можно наносить как до глазурирования, так и после. В первом случае декор называют подглазурным, а во втором — надглазурным.

Палитра цветов для подглазурной росписи ограничена, поскольку не все пигменты способны выдержать высокие температуры второго обжига. Но некоторые оттенки, например, кобальтовый синий, прекрасно справляются с этой задачей. Именно в этом культовом цвете выполнены знаменитые мейсенские сервизы.

Все краски, используемые на фабрике Meissen, разработаны в её собственной лаборатории, основанной ещё в 1720 году. На заре её существования разрабатывать пигменты помогал один из крупнейших в Европе художников по фарфору Иоганн Грегориус Херольдт. Тогда базовая палитра состояла всего из 16 термостойких красок, а сейчас она разрослась до 300.

При этом формулы красок держат в строгом секрете. Даже сами сотрудники мануфактуры не всегда имеют к ним доступ.

Надглазурный рисунок наносят на фарфор после второго обжига. В этой технике выбор цветов гораздо шире, поэтому такая роспись часто используется для создания более детализированного узора.

Техники нанесения рисунка могут быть разными: от ручной росписи кистью до трафаретной техники и аэрографии.

Использование трафаретов или деколь — популярный способ декорирования на современных фабриках. Например, в этой технике выполнена коллекция Herbariae от португальского бренда Vista Alegre.

Существует и множество других техник декорирования фарфора. Это резьба, гравировка, нанесение узора при помощи оттиска и другие.

Производители из Лиможа также практикуют инкрустацию — технику кислотной гравировки. Изделие частично покрывают защитным лаком и опускают в ванну с кислотой. Та воздействует на эмаль изделия, не покрытую лаком, проявляя на ней рисунок. Затем его украшают слоями золота.

После нанесения росписи и другого декора фарфор обжигают в третий раз. Температура обжига — примерно 750-850 градусов. Фарфор с надглазурной росписью такой же прочный, как и с подглазурной. Такую посуду тоже можно использовать в микроволновой печи и в посудомоечной машине, не боясь повредить рисунок.

Затем все изделия проходят финальную проверку на брак. Дефектом могут считаться трещины, пятна, деформация формы или неравномерная глазурь. В среднем на производстве забраковать могут около 25% от всей партии.

Итак, фарфоровая посуда подвергается обжигу несколько раз: бисквитный фарфор и фарфор с глазурью обжигают только два раза, а фарфор с надглазурной росписью — трижды.

Иногда может потребоваться дополнительный четвёртый обжиг — это касается изделий со сложным декором, например, с использованием золота или платины. Слой драгметаллов наносят на уже обожжённую глазурь, а затем обжигают при низкой температуре 700–800 градусов. Такая посуда требует более бережного обращения.

Ручная работа и традиции: за что мы ценим фарфор

Изготовление изделий из фарфора — процесс долгий и сложный. Во многом это объясняется тем, что каждый предмет рождается благодаря кропотливому ручному труду мастеров.

Большинство именитых мировых брендов управляют небольшим производством. На фабрике в Севре трудятся 120 мастеров, на более крупных производствах в Wedgwood или на Императорском фарфоровом заводе — около 1000 сотрудников.

Камерность производства сказывается на сроках: на изготовление одной партии уходит от 1,5 до 2,5 месяцев.

Многие мастера трудятся на этих фабриках десятки лет, а для некоторых это уже стало семейным делом. Они передают навыки работы с фарфором из поколения в поколение.

Поэтому на мануфактурах с большой историей к производству относятся с особым трепетом. Фабрики хоть и применяют новые технологии — к примеру, Rosenthal использует роботов для шлифовки и полировки грубых деталей — но бóльшая часть процесса — это всё ещё ручной труд.

За каждый этап производства, как правило, отвечают разные мастера. Они признают, что освоение базовых навыков работы с фарфором занимает около трёх лет, а полное погружение в тему — не меньше семи.

Во многом цена на фарфор зависит и от сложности дизайна. Чем больше времени у мастера уходит на работу, тем дороже будет изделие. К тому же многие современные бренды создают коллекции совместно с именитыми художниками и дизайнерами — как, например, коллекция Zuma от Serax и одной из ведущих американских дизайнеров современности Келли Уэстлер.

Получается, фарфор — плод долгих лет кропотливого труда, воплощение большой преданности к делу и уникальных творческих идей. Путь хоть и непростой, но результат точно стоит потраченных сил.